航天发射,探索宇宙的壮丽征程;核电建设,追求清洁能源的高效利用;深海远航,求解蓝色深渊的奥秘……这些重大尖端领域的背后,有一个看似微不足道却至关重要的技术支撑——流体密封技术。

密封的反义词是泄漏,它在生活和工作中无处不在。小到门窗管道、容器泵阀,大到航空航天、流程工业,涉及安全保障、环境保护、能源节约等多个层面,是确保设备和系统正常运行与安全可靠的关键技术。例如,在一套年产30万吨的乙烯装置中,静密封和动密封的密封点多达123万处。

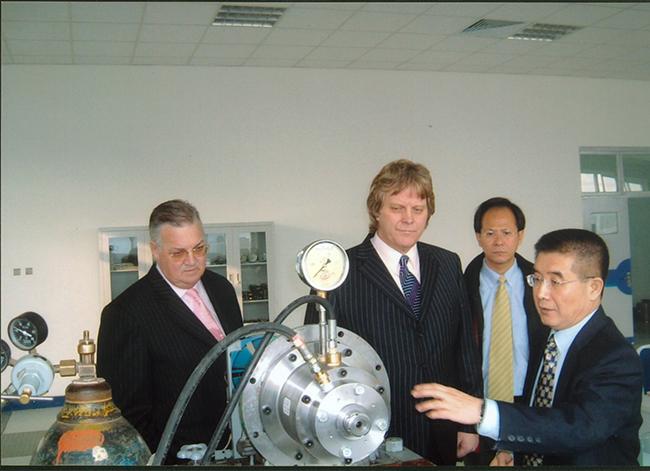

2002年12月18日,王玉明在实验室与外国专家讨论技术问题。图/受访者提供

流体密封是极端工况高端装备最容易损坏的关键基础零部件,这是因为相互摩擦的界面直接接触工作介质。这些介质可能是具有放射性、易燃易爆、有毒有害的,并可能是在高压、高温、低温、高速等极端工况下运行的。因此,密封装置必须能够直接承受这些“极端”的挑战,才能确保设备可靠运行和人员安全。

这里不妨举一个例子:1986年1月28日,美国“挑战者号”航天飞机发射升空后第73秒解体,机上7名宇航员全部不幸罹难,原因就是由于低温下橡胶密封圈失效引起的。由此可见,密封在高端装备中的作用十分关键。正如中国工程院院士向巧所说:“小密封,多学科,高技术,大作用。”

1965年,我从清华大学燃气轮机专业毕业后,被分配到国家重点研究院所做透平压缩机的试验研究工作,1970年初调到“动密封攻关组”任组长,从事流体密封的研究。先后在企业和高等学校工作,无论岗位和身份如何变化,都始终坚持在流体密封这个小专业范围内做科学研究和人才培养工作,至今已经有55年,达到了清华大学“至少为祖国健康工作五十年”的目标。

王玉明为“科学报国正当时”栏目题词

20世纪80年代,我国石油石化行业高速大型透平压缩机所用的轴端密封完全依赖进口。当时进口的机械密封主要是普通的接触式端面密封,密封油的泄漏量高达每小时几百毫升。为了打破进口高技术产品在中国市场的垄断地位,我作为学术带头人和技术负责人另辟蹊径,从头开始自主创新。从理论分析到方案设计、结构设计,从实验研究到工业现场首台套试车,最终研制出非接触式油膜螺旋槽端面密封,与进口的接触式密封相比,不仅寿命可靠性大大提高,而且泄漏量降低三个数量级。这一成果被国内专家鉴定为“国际首创,国际领先”。后来我得知,国外同行龙头企业曾内部立项,深入研究逆向开发应用我们的专利技术。

此后,我又研究开发了流体动/静压结合的气体润滑的端面密封(简称“干气密封”),用具有完全自主知识产权的技术打破了进口产品的垄断,并成功实现了产业化,获得了国家技术发明奖和一项国家科技进步奖。

密封在大主机当中是比较小的零部件,但它的研发涉及的学科很多,包括流体力学、固体力学、动力学、热力学、传热学、材料学、摩擦学、测量控制技术和智能化技术等,现在,还必须与数字孪生、人工智能、三维打印等新技术相融合。流体密封创新研发值得一辈子去做,甚至几代人接连不断地去做。为此,我将自己获得的光华工程科技奖的奖金全部捐献,同时作为种子基金向社会募集资金,在清华大学教育基金会里设立了“清华大学王玉明科技强基人才奖励金”,我希望通过这一方式,鼓励更多在该领域从事研究开发的中青年拔尖科技人才,为国家的科技自立自强培养更多的后备力量。

回顾过去,我在白山黑水间磨砺了意志品格,在清华园里培养了科技创新的不懈追求。我热爱祖国人民,热爱科技事业。在流体密封这一领域,我孜孜以求深耕半个多世纪,以拳拳赤子之心在“小专业”里做出了“大事业”。未来,我将继续致力于科技自立自强和人才培养,为国家的繁荣与进步贡献自己的力量。

(作者:王玉明,系中国工程院院士、清华大学机械工程系教授,光明网记者张佳兴、宋雅娟、蔡琳采访整理)